Usinage CNC robotisé

Jul 16, 2025

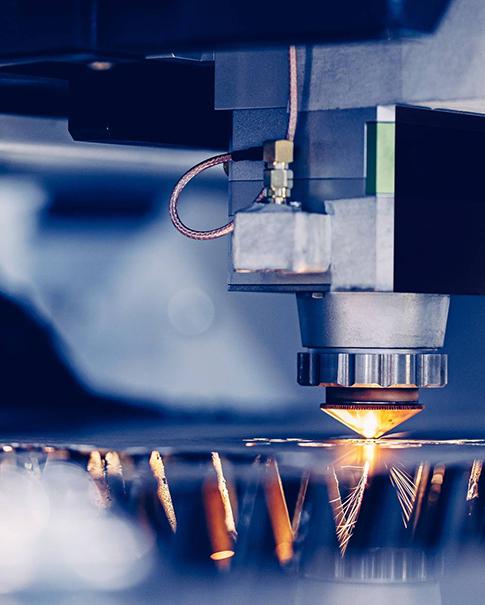

L'usinage CNC robotisé offre de nombreux avantages par rapport aux méthodes de fabrication traditionnelles, améliorant la productivité et la précision.

L'usinage CNC robotisé représente une avancée majeure dans les technologies de fabrication, alliant la précision et l'efficacité de l'usinage CNC à la polyvalence et à l'adaptabilité de la robotique. Cette intégration innovante transforme de nombreux secteurs en améliorant la productivité, en garantissant une qualité constante et en facilitant la production en série de pièces complexes.

Si l'usinage CNC robotisé vous intéresse et que vous souhaitez en savoir plus sur ses applications potentielles, vous êtes au bon endroit ! Dans cet article, nous partageons les fondamentaux de l'usinage CNC robotisé et explorons le rôle de la robotique dans la fabrication. Nous examinerons également les différents avantages et applications de l'usinage CNC robotisé, afin d'avoir un aperçu complet de ses capacités actuelles et de son potentiel futur. Mais avant d'aborder le sujet, découvrons ce qu'est l'usinage CNC robotisé et son fonctionnement.

Qu'est-ce que l'usinage CNC robotisé ?

L'usinage CNC robotisé intègre la robotique à la technologie CNC pour améliorer les capacités de fabrication. Cette combinaison exploite les atouts des deux technologies, pour un processus de production plus efficace et plus polyvalent.

Il s'agit de l'utilisation de systèmes robotisés pour assister ou réaliser des tâches d'usinage CNC. Cela peut aller de tâches simples comme le chargement et le déchargement de pièces à des opérations plus complexes où des robots réalisent l'usinage proprement dit.

Types de configurations d'usinage CNC robotisées

Usinage CNC assisté par robot : les robots assistent les machines CNC traditionnelles en effectuant des tâches telles que le chargement, le déchargement et le repositionnement des pièces. Cette configuration améliore l'efficacité et réduit l'intervention humaine dans les tâches répétitives.

Cellules d'usinage CNC robotisées entièrement intégrées : Dans ces configurations, les robots et les machines CNC sont entièrement intégrés dans un système unique. Les robots effectuent directement les tâches d'usinage, offrant ainsi une plus grande flexibilité et une capacité accrue à gérer des géométries et des opérations complexes.

Composants et technologies clés impliqués

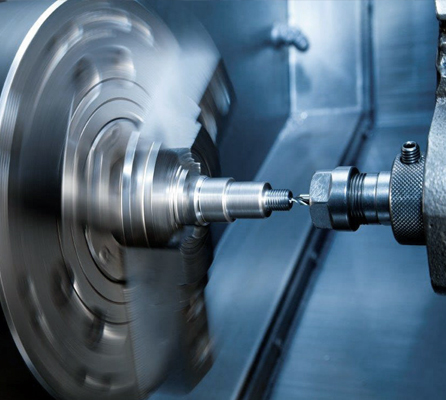

Bras robotisés : Équipés de divers effecteurs terminaux tels que des pinces, des fraises et des perceuses, les bras robotisés effectuent des opérations d'usinage précises.

Effecteurs terminaux : outils fixés aux bras robotisés pour interagir avec la pièce, notamment des fraises, des perceuses et des meules.

Machines CNC : machines CNC traditionnelles modifiées pour s'intégrer aux systèmes robotiques, améliorant ainsi leurs capacités.

Logiciel de contrôle : Systèmes logiciels avancés qui coordonnent les actions des robots et des machines CNC, garantissant un fonctionnement synchronisé et efficace.

Avantages de l'usinage CNC robotisé

L'usinage CNC robotisé offre de nombreux avantages par rapport aux méthodes de fabrication traditionnelles, améliorant la productivité et la précision dans diverses applications industrielles.

Amélioration de la productivité et de l'efficacité

Fonctionnement continu : Les systèmes robotisés peuvent fonctionner en continu, sans interruption, ce qui augmente considérablement la productivité globale. Cette capacité à fonctionner 24 h/24 et 7 j/7 réduit les délais de production et répond plus efficacement aux fortes demandes.

Temps d'arrêt réduits : l'automatisation minimise les erreurs humaines et les temps d'arrêt des machines, car les robots peuvent s'adapter rapidement à de nouvelles tâches sans nécessiter de reconfiguration ou de configuration approfondie.

Précision et qualité améliorées

Réduction des erreurs humaines : les systèmes robotisés éliminent les incohérences liées au travail manuel. Ils exécutent les tâches avec une grande précision et une grande répétabilité, garantissant une qualité constante sur toutes les pièces produites.

Performances constantes : les robots maintiennent leur précision sur de longues périodes, fournissant des résultats uniformes qui répondent à des normes de qualité strictes.

Programmable pour gérer différents degrés de complexité

Gestion de géométries complexes : l'usinage CNC robotisé peut gérer des conceptions complexes et des géométries complexes qui seraient difficiles ou impossibles avec l'usinage manuel.

Personnalisation : les robots peuvent être facilement reprogrammés pour s'adapter aux changements de conception des produits ou aux exigences de fabrication, permettant une adaptation rapide aux nouveaux projets et aux commandes personnalisées.

Rentabilité à long terme

Réduction des coûts de main-d'œuvre : L'automatisation des processus d'usinage réduit le recours à la main-d'œuvre, diminuant ainsi les coûts d'exploitation. Si l'investissement initial dans les systèmes robotisés peut être élevé, les économies de main-d'œuvre à long terme sont substantielles.

Débit accru : une efficacité accrue et des temps d’arrêt réduits conduisent à des taux de production plus élevés, ce qui se traduit par une meilleure utilisation des ressources et un retour sur investissement plus rapide.

Applications de l'usinage CNC robotisé

L'usinage CNC robotisé trouve des applications dans divers secteurs, motivées par le besoin de précision, d'efficacité et la capacité à gérer des tâches complexes.

Industrie aérospatiale

Le secteur aéronautique exige des pièces aux tolérances extrêmement strictes et d'une grande précision. L'usinage CNC robotisé est idéal pour la fabrication de composants tels que des aubes de turbine, des pièces de moteur et des éléments de structure, garantissant des normes de qualité élevées et une grande régularité.

fabrication automobile

Dans l'industrie automobile, l'usinage CNC robotisé est utilisé pour la production de composants de moteur, de pièces de transmission et de carrosseries complexes. La flexibilité et la précision des systèmes robotisés permettent une production efficace de pièces standard et personnalisées.

Production de dispositifs médicaux

Le secteur médical exige une fabrication de haute précision et de propreté. L'usinage CNC robotisé est utilisé pour produire des implants médicaux, des instruments chirurgicaux et des équipements de diagnostic avec la précision et la régularité requises pour répondre aux normes réglementaires.

Fabrication d'électronique et de semi-conducteurs

Dans la fabrication de composants électroniques et de semi-conducteurs, l'usinage CNC robotisé est utilisé pour créer des composants tels que des circuits imprimés, des connecteurs et des boîtiers. La précision des systèmes robotisés garantit l'intégrité de ces pièces complexes, essentielles au bon fonctionnement des appareils électroniques.

Applications industrielles générales

Dans divers secteurs, l'usinage CNC robotisé est utilisé pour des tâches de fabrication générales. De la création de moules et d'outils à la production de biens de consommation, la polyvalence et l'efficacité des systèmes robotisés améliorent les capacités de production globales.

Considérations et défis techniques

L’intégration de la robotique à l’usinage CNC présente plusieurs considérations et défis techniques qui doivent être relevés pour garantir un fonctionnement transparent et des performances optimales.

Défis d'intégration

La synchronisation des systèmes robotisés avec les machines CNC peut s'avérer complexe en raison des différences entre leurs protocoles opérationnels et leurs interfaces de communication. L'un des principaux défis consiste à assurer une coordination en temps réel entre le robot et la machine CNC afin de garantir des transitions fluides et des opérations précises. Des solutions telles que des logiciels de contrôle avancés et des intergiciels facilitant la communication entre différents systèmes sont essentielles pour surmonter ces obstacles à l'intégration.

Compatibilité logicielle

Le logiciel utilisé pour contrôler les systèmes d'usinage CNC robotisés doit être compatible et capable de gérer des tâches complexes. Cela implique l'intégration du logiciel de CAO/FAO au système de contrôle du robot et au logiciel d'exploitation de la machine CNC. La compatibilité et la fluidité des flux de données entre ces composants logiciels sont essentielles à un fonctionnement efficace. De plus, des mises à jour et des personnalisations logicielles peuvent être nécessaires pour répondre aux exigences spécifiques des applications.

Maintenance et fiabilité

Une maintenance régulière est essentielle à la longévité et à la fiabilité des systèmes robotisés CNC. Elle comprend les contrôles de routine, la lubrification, l'étalonnage et le remplacement des pièces usées. La mise en œuvre de stratégies de maintenance prédictive, basées sur l'IA et l'apprentissage automatique, permet d'anticiper les problèmes potentiels et de minimiser les temps d'arrêt imprévus. Un calendrier de maintenance rigoureux peut améliorer considérablement la fiabilité et les performances des systèmes robotisés CNC.

Mesures et normes de sécurité

L'utilisation de systèmes robotisés CNC comporte des risques de sécurité inhérents à l'interaction entre les machines à grande vitesse et les bras robotisés. La mise en œuvre de protocoles et de normes de sécurité stricts est essentielle pour protéger les opérateurs et les équipements. Cela comprend l'utilisation de barrières de sécurité, de mécanismes d'arrêt d'urgence et le respect des normes de sécurité spécifiques au secteur. Une formation adéquate des opérateurs et des audits de sécurité réguliers peuvent atténuer davantage les risques et garantir un environnement de travail sûr.

Impact économique et environnemental

L’usinage CNC robotisé offre non seulement des avantages techniques, mais apporte également des avantages économiques et environnementaux significatifs.

Analyse des coûts

L'investissement initial pour la mise en place de systèmes CNC robotisés peut être conséquent, incluant le coût des robots, des machines CNC, des logiciels et des services d'intégration. Cependant, cet investissement génère souvent des économies substantielles à long terme. Les systèmes automatisés réduisent les coûts de main-d'œuvre en minimisant les interventions manuelles. De plus, l'amélioration de l'efficacité de la production et la réduction des temps d'arrêt contribuent à un retour sur investissement plus rapide. Une analyse détaillée des coûts, prenant en compte à la fois les dépenses initiales et les économies à long terme, peut démontrer la viabilité économique de l'adoption de l'usinage CNC robotisé.

Plus durable

L'usinage CNC robotisé contribue à des pratiques de fabrication plus durables. La précision des systèmes robotisés réduit le gaspillage de matériaux en garantissant une découpe et un façonnage précis, ce qui permet une utilisation plus efficace des matières premières. De plus, la capacité à fonctionner en continu, sans interruption, optimise la consommation d'énergie. La mise en œuvre de l'usinage CNC robotisé peut également réduire l'empreinte carbone des opérations de fabrication en minimisant le besoin de ressources supplémentaires et les reprises énergivores.

Personnalisation et évolutivité

L’une des caractéristiques remarquables de l’usinage CNC robotisé est sa capacité à être personnalisé et adapté aux besoins spécifiques de l’industrie et aux volumes de production.

Solutions de personnalisation

Les systèmes d'usinage CNC robotisés peuvent être personnalisés pour répondre aux exigences spécifiques de différents secteurs. Par exemple, l'industrie aérospatiale peut nécessiter des robots équipés d'effecteurs terminaux spécialisés pour la manipulation de matériaux délicats, tandis que l'industrie automobile privilégie la production à grande vitesse. La personnalisation de la configuration robotisée, notamment le choix des robots, des effecteurs terminaux et du logiciel de contrôle, garantit une adéquation parfaite du système avec l'application souhaitée et les objectifs de production.

Évolutivité

Les systèmes d'usinage CNC robotisés sont hautement évolutifs, ce qui les rend adaptés aux opérations de petite comme de grande envergure. Pour les petites entreprises, une configuration de base avec un seul robot et une machine CNC peut améliorer considérablement la productivité et la précision. À mesure que l'entreprise se développe, des robots et des machines CNC supplémentaires peuvent être intégrés au système, permettant ainsi d'augmenter la capacité de production sans remanier l'ensemble de l'installation. Cette évolutivité garantit que l'usinage CNC robotisé s'adapte à l'évolution des besoins de l'entreprise et des exigences du marché, offrant ainsi une solution de fabrication flexible et évolutive.

Tendances et innovations futures

L’avenir de l’usinage CNC robotisé est façonné par les progrès technologiques continus, notamment dans les domaines de l’intelligence artificielle (IA), de l’apprentissage automatique et de la connectivité.

Progrès en IA et en apprentissage automatique

L'IA et l'apprentissage automatique sont de plus en plus intégrés aux systèmes d'usinage CNC robotisés. Ces technologies permettent aux robots d'apprendre à partir des données, d'optimiser les processus et d'effectuer des ajustements en temps réel pour améliorer la précision et l'efficacité. La maintenance prédictive, optimisée par l'IA, permet d'anticiper et de résoudre les problèmes potentiels avant qu'ils n'entraînent des temps d'arrêt.

Développement de robots collaboratifs (Cobots)

Les robots collaboratifs, ou cobots, sont conçus pour travailler aux côtés des opérateurs humains. Dans l'usinage CNC, les cobots peuvent assister les tâches exigeant dextérité et prise de décision humaines, tout en offrant la précision et l'efficacité des systèmes robotisés. Cette collaboration améliore la productivité et la sécurité dans les environnements de production.

Impact de l'industrie 4.0 et de l'Internet des objets (IoT)

L'intégration des principes de l'Industrie 4.0 et des technologies IoT transforme l'usinage robotisé CNC. Les usines intelligentes, équipées de machines et de capteurs interconnectés, permettent la collecte et l'analyse de données en temps réel, favorisant ainsi des processus de fabrication plus efficaces et adaptatifs. L'IoT assure une communication fluide entre les robots et les machines CNC, facilitant ainsi la coordination des opérations et l'amélioration des performances.

Potentiel d'automatisation et d'intégration supplémentaires

La tendance à l'automatisation et à l'intégration croissantes devrait se poursuivre. Les développements futurs pourraient voir apparaître des cellules d'usinage CNC robotisées encore plus sophistiquées, où les robots prendront en charge de multiples tâches, de la manutention des matières premières à l'inspection des produits finis. Ce niveau d'intégration rationalisera davantage les processus de production et réduira le recours à l'intervention humaine.

L'avenir de l'usinage CNC robotisé s'annonce prometteur, avec des innovations visant à améliorer l'efficacité, la précision et la flexibilité. Avec les progrès technologiques, l'usinage CNC robotisé jouera un rôle essentiel dans l'évolution des industries manufacturières.

Réflexions finales

Face à l'évolution constante du secteur manufacturier, l'adoption de technologies de pointe comme l'usinage CNC robotisé est essentielle pour rester compétitif et répondre aux exigences de la production moderne. Chez Rotec, nous sommes spécialisés dans l'ingénierie de précision et l'usinage CNC complexe, tirant parti des dernières innovations pour offrir une qualité et une efficacité inégalées. Notre expertise en usinage CNC complexe nous permet de réaliser les projets les plus complexes avec précision et fiabilité. Si vous êtes prêt à propulser vos capacités de production au niveau supérieur,

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER