À propos de l'usinage CNC

Apr 11, 2025

Qu'est-ce que l'usinage CNC ?

CNC signifie Computer Numerical Control (Contrôle Numérique par Ordinateur). L'usinage CNC peut donc être défini comme un processus de fabrication dans lequel un code de calcul contrôle les paramètres du processus, notamment :

Mouvement de la tête de la machine-outil.

Mouvement de la pièce ou alimentation.

Vitesse de rotation.

Sélection d'outils, pour têtes multi-outils.

Quantité de liquide de refroidissement si nécessaire.

En termes simples, cela signifie utiliser la puissance de calcul pour contrôler et surveiller tous les mouvements nécessaires d’une machine pour fabriquer des pièces à partir de matières premières.

Comment fonctionne l'usinage CNC ?

Fondamentalement, le programme CNC fournit des commandes que la machine peut lire et comprendre. Ces commandes indiquent aux moteurs de la machine quand et comment déplacer les composants correspondants pour obtenir les résultats souhaités.

Les premières machines CNC utilisaient des cartes perforées avec le code écrit et avaient une flexibilité limitée pour le mouvement de l'outil.

Cependant, les machines CNC actuelles peuvent être associées à un logiciel de CAO/FAO (Conception/Fabrication Assistée par Ordinateur). Cela signifie que le concepteur peut créer un modèle 3D de la pièce, puis traduire les paramètres de la pièce dans un programme CNC grâce au logiciel de FAO.

Ce programme final, créé par le logiciel FAO, est introduit dans la machine et le processus de fabrication démarre. La pièce est terminée lorsque la machine termine l'exécution du programme.

Un autre aspect important des machines CNC actuelles et les plus sophistiquées est la flexibilité dont elles disposent, puisqu'elles peuvent se déplacer dans une gamme de 2,5 axes, 3 axes ou 5 axes selon le type de machine.

Usinage CNC pour le boisBien que beaucoup puissent penser que le travail du bois est un art réservé aux sculpteurs les plus expérimentés, la vérité est que l'usinage CNC permet un travail plus efficace, même pour les conceptions les plus complexes.

L'usinage CNC du bois permet de produire des pièces plus grandes en un temps record. Il permet également au menuisier de préserver la beauté et la résistance naturelles du bois, un résultat difficile à obtenir avec d'autres types de machines.

Les autres avantages de l’utilisation de l’usinage CNC pour le bois sont :

Les formes complexes, trop difficiles à réaliser manuellement, peuvent être facilement réalisées.

Une plus grande précision et des temps de production plus courts.

Efficacité accrue et gaspillage de matériaux réduit.

Rentabilité accrue.

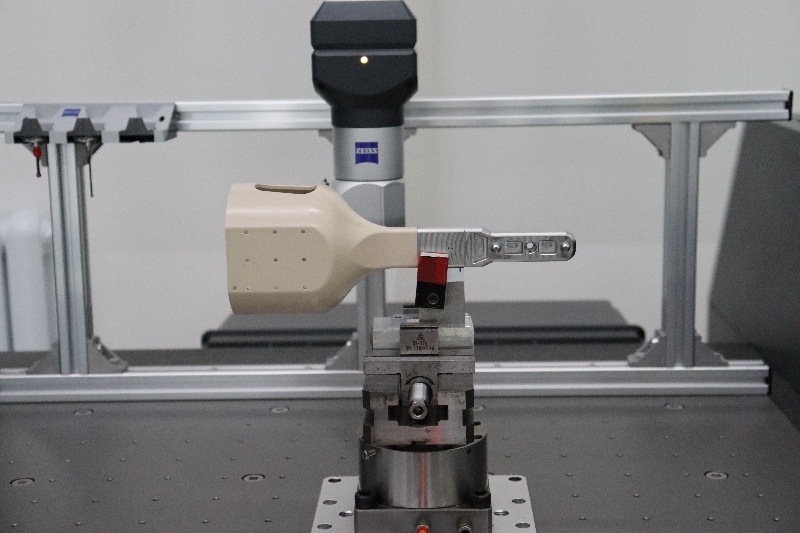

Usinage CNC pour l'industrie médicaleIl est bien connu que le secteur médical est très exigeant et qu'il doit respecter de nombreuses normes. C'est le cas de l'usinage CNC pour ce secteur.

Heureusement, comme mentionné ci-dessus, les principaux avantages de l’usinage CNC sont une efficacité élevée et une grande précision qui ne laissent presque aucune place à l’erreur.

L'usinage CNC pour le secteur médical constitue donc la meilleure option de fabrication du secteur, l'usinage de précision étant la solution privilégiée pour répondre aux exigences de tolérance strictes. Parmi les autres exigences courantes, on peut citer :

Géométries complexes nécessitant généralement des machines 5 axes.

Niveau de propreté très élevé.

Possibilité d'usiner différents matériaux spéciaux.

Finition de surface de haut niveau.

Les applications courantes de l'usinage CNC pour l'industrie médicale comprennent :

Implants et prothèses.

Instruments chirurgicaux.

Composants électroniques pour équipements médicaux.

Micro-dispositifs médicaux nécessitant un micro-usinage.

Usinage CNC pour la couléeLe moulage est un procédé de fabrication qui nécessite des moules de qualité pour obtenir les résultats souhaités. Il est donc essentiel de choisir le meilleur procédé pour la production des moules.

L'usinage CNC pour la fonderie sur machines 5 axes réduit les risques d'erreur liés au déplacement de la pièce entre les opérations. Cette réduction des erreurs permet de respecter les tolérances les plus strictes.

Un autre bon exemple d'utilisation de l'usinage CNC pour la fonderie est que la plupart des pièces moulées nécessitent un post-traitement pour améliorer leur état de surface. L'usinage CNC pour la fonderie permet d'obtenir l'état de surface souhaité rapidement et efficacement.

De plus, l'usinage CNC peut traiter le type de matériaux couramment utilisés pour les pièces moulées, comme l'aluminium, ce qui peut être un problème pour d'autres problèmes de fabrication..

Usinage CNC pour l'aluminium

Métal léger, l'aluminium est le matériau privilégié pour de nombreuses applications, notamment l'automobile et l'aéronautique. Cependant, son utilisation dans certaines de ces applications nécessite des formes très complexes.

De plus, des pièces minces peuvent être nécessaires, ce qui augmente la possibilité de déformation en raison de la faible dureté et de la forte dilatation thermique du matériau.

C'est ici que l'usinage CNC pour l'aluminium devient important. L'usinage CNC 5 axes pour l'aluminium offre des avantages tels que :

Il est simple à mettre en place, ce qui réduit les délais et améliore l'efficacité

Il permet de travailler avec des géométries complexes grâce à la possibilité d'éviter la collision avec le porte-outil lors de l'inclinaison de la table wok ou de l'outil de coupe.

Il peut utiliser des outils plus courts et plus rigides, certains avec des vitesses de broche élevées, obtenues en réduisant la charge sur l'outil de coupe.

Les pièces n'ont pas besoin de passer par différents postes de travail, ce qui signifie que les erreurs sont réduites, la précision est augmentée et la qualité est assurée.

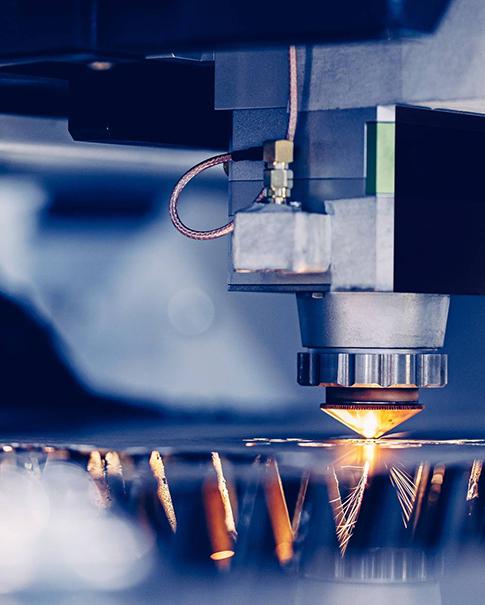

Ces machines peuvent utiliser d'autres alternatives telles que la découpe au jet d'eau ou la découpe au laser qui éliminent les problèmes liés au travail avec des pièces en aluminium très fines.

Usinage CNC pour pièces aérospatiales

Compte tenu du nombre de composants nécessaires à l’assemblage d’un avion et de la complexité de ces composants, il est clair que l’industrie aérospatiale exige la plus grande précision et la plus grande efficacité possible d’un processus de fabrication.

Par conséquent, l’usinage CNC pour les pièces aérospatiales a gagné en popularité et constitue désormais l’option de prédilection pour la fabrication de composants aérospatiaux.

L'usinage CNC pour les pièces aérospatiales doit répondre à des exigences complexes telles que :

Travailler avec des parois minces.

Limiter la déformation des matériaux, par exemple lors du travail de l'aluminium et d'autres matériaux légers.

Travailler avec des géométries courbes et complexes.

D’un autre côté, l’usinage CNC est la meilleure option pour la production de pièces aérospatiales car il offre les avantages suivants :

C’est un processus rentable.

Il peut fournir des résultats de haute qualité.

Il peut fonctionner avec des conceptions personnalisées.

Il offre une ingénierie de haute précision et de haute précision.

Il réduit et parfois élimine les erreurs humaines.

Il peut produire des géométries complexes.

Usinage CNC pour bijoux

Autrefois, les bijoux étaient fabriqués à la main par des artisans de talent. Ce n'est plus le cas aujourd'hui, car de plus en plus de fabricants de bijoux mettent en œuvre des méthodes pour améliorer leur efficacité et accroître leur rentabilité.

L'usinage CNC pour la joaillerie offre différentes possibilités aux artisans et aux fabricants de bijoux en général. Les avantages les plus courants sont les suivants :

Créez facilement des modèles maîtres pour le moulage des bijoux.

Créez rapidement des moules de coulée avec une grande précision.

Créez de beaux bijoux finaux en utilisant des machines CNC sophistiquées.

Créez rapidement et avec précision des gravures personnalisées.

Finition facile des bijoux grâce aux procédés de facettage du marbre et de polissage des bijoux.

Tolérances d'usinage CNC

Il est vrai que l'usinage CNC a permis d'atteindre des niveaux de précision de fabrication très élevés. Cependant, comme c'est souvent le cas avec d'autres procédés de fabrication, les dimensions du produit final ne sont jamais parfaites. C'est là que les tolérances d'usinage CNC jouent un rôle important.

Il faut rappeler que les tolérances représentent la variation maximale autorisée pour les mêmes dimensions de deux pièces d'une même série. Elles sont généralement définies lors de la phase de conception.

Différents aspects doivent être pris en compte lors de la définition des tolérances requises :

Composants d'accouplement.

Type de matériaux.

Procédés de fabrication disponibles.

Des tolérances plus strictes sont généralement plus coûteuses à obtenir.

Les tolérances sont généralement classées en fonction de leur degré de rigueur dans les groupes suivants :

Tolérances fines.

Tolérances moyennes.

Tolérances grossières.

Tolérances très grossières.

En général, les limites pour chaque groupe sont définies sur la base de normes internationales, notamment ANSI B4.1, ANSI B4.2, ISO 286, ISO 1829, ISO 2768, EN 20286 et JIS B 0401.

Pour les tolérances d'usinage CNC, les limites standard sont de ± 0,005″ ou 0,13 mm. Cependant, certains services très sophistiqués affirment pouvoir fournir des tolérances d'usinage CNC aussi serrées que ± 0,0025 mm.

Voici quelques tolérances d'usinage CNC standard en fonction du processus CNC :

Tour — ±0,005″ (0,13 mm)

Routeur — ± 0,005″ (0,13 mm)

Fraisage 3 axes — ± 0,005″ (0,13 mm)

Fraisage 5 axes — ± 0,005″ (0,13 mm)

Gravure — ± 0,005″ (0,13 mm)

Planéité — ± 0,010″ (0,25 mm)

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER