Je me demande à propos de L'usinage CNC est un enjeu majeur dans le monde de la fabrication. Vous n'êtes pas seul. L'usinage à commande numérique par ordinateur (CNC) est un acteur clé de la fabrication moderne, utilisant des technologies de pointe pour découper, façonner et créer des pièces avec précision.

Cet article explique les bases du fonctionnement des machines CNC et leur rôle dans la fabrication de tous types de produits, des pièces automobiles aux gadgets technologiques. Nous examinerons également les nombreux secteurs qui s'appuient sur cette technologie et son importance.

Aperçu de l'usinage CNC

L'usinage CNC, contrôlé par ordinateur, produit des pièces et composants de haute précision. Dans ce processus, un programme informatique contrôle le mouvement des outils de coupe, que la programmation CNC contrôle pour enlever de la matière de la pièce et créer une pièce finie.

La technologie CNC permet de produire une large gamme de pièces et de composants, notamment en métal, en plastique et autres matériaux. Ce procédé permet également de produire des pièces aux géométries complexes et d'une grande précision, ce qui en fait un choix populaire pour de nombreuses applications dans de nombreux secteurs, notamment l'aérospatiale, l'automobile, les dispositifs médicaux et les biens de consommation.

Elle offre plusieurs avantages par rapport aux méthodes d'usinage traditionnelles, notamment une précision, une régularité et une rapidité accrues, ainsi que la possibilité de produire des géométries et des détails complexes. Elle permet également l'utilisation d'outils et de techniques de coupe avancés, tels que les centres d'usinage multiaxes et l'usinage à grande vitesse, qui peuvent encore améliorer l'efficacité et la qualité du processus.

L'histoire de l'usinage CNC

Son histoire remonte aux années 1940, avec le développement des premières machines à commande numérique (CN). Au fil du temps, ces machines sont devenues plus répandues et plus sophistiquées, leur permettant ainsi de répondre aux exigences de nombreux secteurs, notamment l'aérospatiale, l'automobile et la défense.

Cependant, les machines CNC plus anciennes nécessitaient encore une saisie manuelle et avaient des capacités limitées.

La transformation du secteur manufacturier a débuté dans les années 1970 avec l'arrivée des ordinateurs, qui a donné naissance à une révolution : les premières machines CNC. Ces machines avancées, équipées de commandes numériques, pouvaient traiter les données avec une rapidité et une précision sans précédent. Cette innovation permettait aux opérateurs CNC de saisir les commandes directement dans la machine, qui exécutait ensuite automatiquement les opérations nécessaires, simplifiant ainsi considérablement le processus de fabrication.

Ce n'était que le début des machines CNC, la technologie continuant de progresser au fil des ans. Le développement de logiciels et de matériels plus sophistiqués, ainsi que l'introduction de nouveaux matériaux et options d'outillage, ont ouvert de nouvelles perspectives aux unités de fabrication.

Aujourd’hui, les machines CNC sont courantes dans de nombreuses industries et sont capables de produire une gamme diversifiée de produits avec des niveaux élevés de précision et d’exactitude.

Comment fonctionne l'usinage CNC ?

Les systèmes CNC contemporains s'efforcent de minimiser l'intervention humaine. Cela garantit des performances constantes et continues, facilitant ainsi la fabrication intelligente et offrant d'excellents résultats.

Cependant, la fabrication CNC exige une attention particulière, de la conception initiale à la fabrication finale. Le processus complet se déroule en trois étapes :

1 – Conception

La première étape cruciale de l'usinage CNC implique des applications logicielles telles que la CAO, la FAO et l'IAO. Les ingénieurs et les concepteurs s'appuient sur ces outils pour concevoir des pièces et des produits, puis évaluer leur fabricabilité. Cette évaluation, appelée « Conception pour la Fabrication » (DFM), est essentielle. Elle garantit que la conception est optimisée pour maximiser l'efficacité et réduire les coûts, tout en respectant les contraintes technologiques existantes.

Dans la plupart des cas, les outils de CAO disponibles sur le marché sont livrés avec un outil de FAO interne, ce qui facilite le prétraitement et la programmation.

Après avoir finalisé la conception CAO, le concepteur la convertit dans un format de fichier compatible CNC, généralement STEP ou IGES.

2 – Prétraitement et programmation

La programmation des machines CNC implique principalement l'utilisation de codes G et M pour communiquer avec les machines. Ces codes, générés par des logiciels de FAO, servent de guide pour la trajectoire de l'outil de coupe lors des opérations CNC.

En règle générale, si une conception respecte les normes DFM (Design for Manufacturing), les opérateurs CNC n'ont pas besoin d'intervenir lors des phases de pré-traitement ou d'exploitation. Cependant, si la conception ne respecte pas ces normes, une intervention manuelle peut être nécessaire pour garantir des performances optimales.

Le prétraitement est une étape standard de l'usinage CNC et sa durée dépend de la qualité de la conception. La programmation des codes G ou M ne prend généralement que quelques minutes. Cependant, la réussite de la programmation CNC repose sur le respect des conventions DFM. Des conceptions précises produisent des codes corrects et des résultats satisfaisants, tandis que des défauts de conception entraînent des codes erronés et des résultats médiocres.

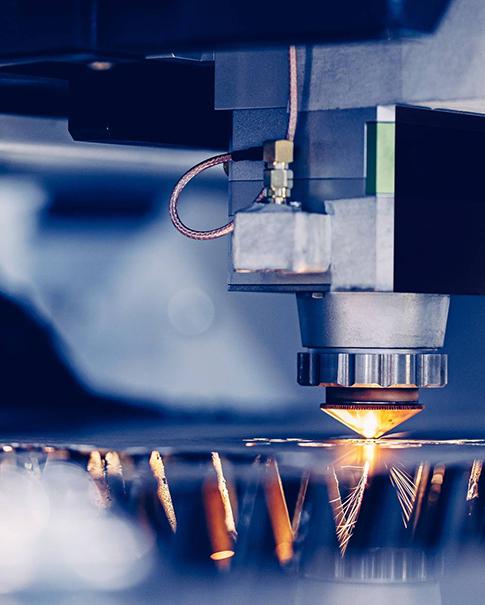

3 – Usinage

L'étape finale est le processus d'usinage, qui utilise les codes fournis à l'étape précédente pour éliminer l'excès de matière d'un bloc.

La précision des machines-outils est cruciale, mais il est souvent difficile de reproduire les dimensions exactes d'un modèle CAO. C'est pourquoi les machinistes appliquent généralement les tolérances de la norme ISO 2768, qui varient selon les exigences du secteur. Il est largement admis que des tolérances plus strictes entraînent une augmentation des coûts de fabrication.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER