Explication détaillée de l'usinage micro-CNC : processus, précision et dimensions limites

Sep 12, 2025

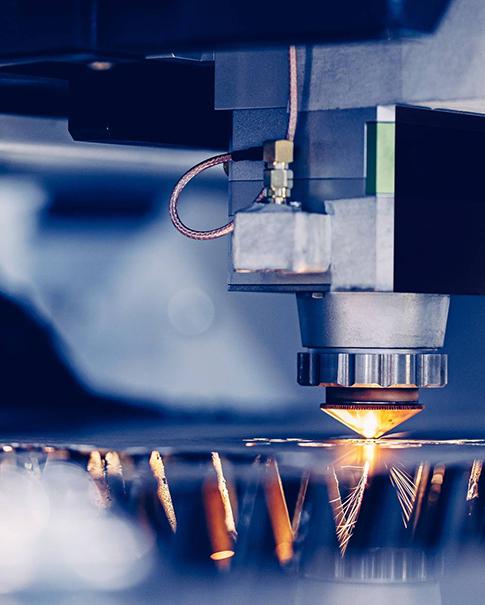

Dans le monde de la fabrication, « plus c'est grand, mieux c'est » n'est pas la seule vérité. Des implants médicaux et composants microélectroniques aux engrenages de précision et équipements optiques dans le secteur aérospatial, la demande de pièces minuscules et extrêmement complexes connaît une croissance fulgurante. La technologie de base pour répondre à cette demande est le micro-usinage CNC. Cet art de la fabrication de précision réduit considérablement la puissance de l'usinage CNC (commande numérique par ordinateur) traditionnel.

Cet article vous emmènera dans une plongée en profondeur dans le monde de l'usinage micro-CNC, en explorant son savoir-faire unique, ses niveaux de précision étonnants et la taille des pièces qu'il peut produire.

Qu'est-ce que le micro-usinage CNC ?

L'usinage micro-CNC est essentiellement une fabrication soustractive. Il consiste à retirer progressivement de la matière d'un matériau solide (appelé « ébauche ») à l'aide de machines-outils de précision commandées par ordinateur, pour finalement obtenir la forme géométrique souhaitée. Sa principale différence avec l'usinage CNC traditionnel réside dans la taille, la précision et le niveau de détail.

Généralement, lorsque les dimensions des caractéristiques d'une pièce sont inférieures à 100 micromètres (0,1 millimètre) ou que la tolérance requise atteint ± plusieurs micromètres, on parle de micro-usinage. Ce procédé requiert non seulement des machines-outils ultra-précises, mais impose également des exigences extrêmes en matière d'outils de coupe, d'environnement et de contrôle des procédés.

Le processus et les technologies clés de l'usinage micro CNC

Le processus de base du micro-usinage est similaire à celui de la CNC traditionnelle : conception CAO → programmation FAO → réglage de la machine-outil → usinage → inspection. Cependant, chaque étape présente des défis uniques.

Machines-outils ultra-précises : Les micro-machines CNC sont des merveilles d'ingénierie. Elles présentent généralement :

Vitesse de broche extrêmement élevée : la vitesse de broche peut atteindre 30 000 à 160 000 tr/min, voire plus. Cette vitesse de rotation élevée permet d'utiliser des outils de coupe extrêmement compacts (dont le diamètre peut être inférieur à celui d'un cheveu) tout en maintenant une vitesse de coupe suffisante pour garantir un effort de coupe minimal et un état de surface parfait.

Plateforme de mouvement ultra-précise : Utilisant des moteurs linéaires et des règles à réseau haute résolution, elle permet d'atteindre une précision de mouvement et de positionnement inférieure au micron (moins de 1 µm). Chaque mouvement infime de la machine-outil doit être précis et sans erreur.

· Rigidité et stabilité exceptionnelles : Malgré la petite taille des pièces, la machine-outil elle-même doit être extrêmement robuste et résistante aux vibrations. La moindre variation thermique ou vibration détruirait directement les pièces. Par conséquent, les machines-outils sont généralement installées sur des plateformes antivibratoires et placées dans un environnement soumis à un contrôle strict de la température et de l'humidité.

2. Outils de micro-coupe : C'est l'essence même du micro-usinage. Leur diamètre (principalement des fraises) peut descendre jusqu'à 0,1 millimètre (100 micromètres), voire moins. Pour une compréhension intuitive, le diamètre moyen d'un cheveu humain est d'environ 75 micromètres. Ces outils de coupe sont non seulement extrêmement difficiles à fabriquer, mais aussi extrêmement fragiles, imposant des exigences strictes en matière de serrage, de réglage et de paramètres de coupe.

3. Logiciels et commandes avancés : Les logiciels de FAO doivent être capables de générer des trajectoires d'outils pour l'usinage de détails de l'ordre du micron. Lors de la programmation, une attention particulière doit être portée à la fragilité de l'outil de coupe. Des stratégies de coupe plus intelligentes, telles que le réglage fin de la coupe (fraisage par débourrage) et des vitesses d'avance optimisées, doivent être adoptées pour éviter la casse de l'outil et garantir la précision.

4. Matériaux professionnels : Micro CNC peut traiter divers matériaux, notamment :

· Métaux : aluminium, acier inoxydable, alliage de titane (couramment utilisé dans les implants médicaux), laiton, alliage de nickel.

· Plastiques : PEEK, ABS, polycarbonate, ULTEM.

Autres : Céramiques, matériaux composites. Le matériau doit présenter une microstructure uniforme. Toute impureté peut provoquer l'écaillage des micro-outils de coupe ou des défauts dans les pièces.

Un niveau de précision étonnant

La précision de l'usinage micro-CNC est à la base de son existence. Ses capacités sont généralement mesurées par les indicateurs suivants :

· Tolérance : La tolérance conventionnelle peut atteindre ±5 microns (±0,005 millimètres), et sur les machines-outils de haute précision, elle peut même atteindre une tolérance de ±1 micron.

· Finition de surface : Il peut obtenir une finition miroir de Ra < 0,1 micron, et presque aucun polissage secondaire n'est requis.

· Taille des caractéristiques : il peut produire de manière stable des caractéristiques avec une largeur et une taille de pores aussi petites que 25 à 50 microns.

Jusqu'où peut-on aller ? Explorez les limites de la taille.

Alors, où se situe exactement la limite de l'usinage micro-CNC ? Voici quelques exemples concrets qui démontrent ses capacités quasi magiques :

· Plus fin qu'un cheveu humain : il peut fraiser des rainures et des tiges plus petites qui sont plus étroites que le diamètre d'un cheveu humain (~ 75 µm).

Micro-engrenages : Des engrenages entièrement métalliques peuvent être fabriqués pour des microrobots ou des instruments de précision, avec des profils de dents parfaits et des jeux de dents extrêmement réduits. L'engrenage entier peut n'avoir que la taille d'une pointe d'aiguille.

Stents médicaux : les dispositifs médicaux tels que les stents vasculaires sont généralement fabriqués à partir de tubes découpés au laser, mais la micro-CNC peut être utilisée pour traiter leurs connecteurs complexes ou fabriquer des prototypes.

· Puce microfluidique : un réseau de canaux complexe plus fin qu'un cheveu humain est fabriqué sur un bloc de plastique ou de métal pour une analyse biochimique.

· Composants optiques : fabrication de minuscules réseaux de lentilles, de connecteurs à fibres optiques et d'autres pièces optiques de précision qui nécessitent une précision de surface de l'ordre du nanomètre.

· Pièces de montre : De nombreux petits engrenages, fourches d'échappement et ponts des montres mécaniques haut de gamme reposent sur la technologie du micro-usinage.

Bien que certaines technologies (comme la photolithographie) puissent produire des structures nanométriques plus petites, l'avantage unique de la micro-CNC réside dans sa capacité à fabriquer directement des pièces métalliques et plastiques véritablement tridimensionnelles et fonctionnelles avec des matériaux d'ingénierie, et elle possède d'excellentes propriétés mécaniques et des géométries complexes.

Champ d'application

L'usinage micro CNC est un élément indispensable de nombreuses industries de haute technologie :

· Sciences médicales et de la vie : Instruments chirurgicaux, implants, pièces endoscopiques, dispositifs microfluidiques.

· Aérospatiale et Défense : Micro-capteurs, gyroscopes, composants légers, pièces de véhicules aériens sans pilote.

· Electronique et semi-conducteurs : connecteurs, dissipateurs thermiques, montages de test, moules d'encapsulation de puces.

· Optique et Photonique : Montures d'objectifs, tubes infrarouges, composants laser.

· Industrie automobile : Micro-capteurs, pièces de systèmes d'injection de carburant.

Conclusion

L'usinage micro-CNC représente le summum de la technologie de fabrication soustractive. Il allie la précision du contrôle informatique au savoir-faire ultime de l'ingénierie mécanique, créant des merveilles à des échelles difficiles à percevoir à l'œil nu. Il ne s'agit pas seulement de réduire la taille des objets, mais de concrétiser de grands rêves d'ingénierie de manière fiable et reproductible dans le monde microscopique, repoussant ainsi les limites de l'innovation dans divers domaines, de la santé à l'électronique grand public. Grâce aux progrès constants des technologies et des matériaux, nous assisterons inévitablement à la création de microcomposants plus petits, plus complexes et plus intelligents.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER