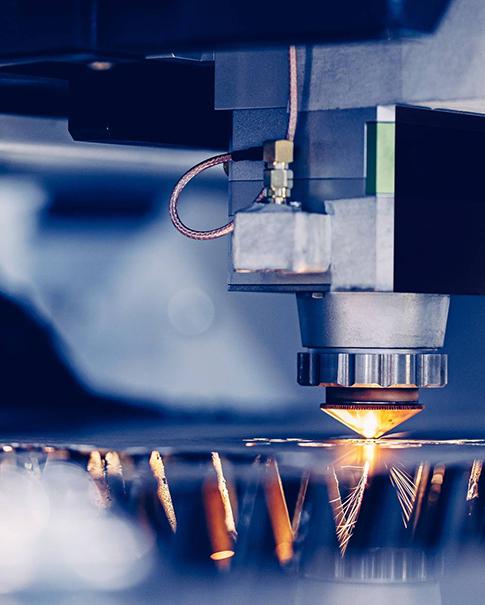

Géométries en partie pour la coulée et l'impression 3D métallique

Trois problèmes axés sur la conception définissent certaines des différences entre les deux méthodes de fabrication: la complexité des pièces, la précision et la taille des pièces.

Complexité en partie

Si votre pièce a des géométries simples et ne nécessite pas de finition supplémentaire, vous pouvez utiliser la coulée et (éventuellement) retirer simplement la pièce du moule. Cependant, les pièces avec des géométries complexes et une conception complexe avec des caractéristiques plus petites sont probablement les meilleures imprimées en 3D. La raison globale de cela est qu'avec la coulée, il est difficile d'amener les matériaux liquides à circuler à travers les petites caractéristiques intégrées dans les moules, ce qui donne des pièces incomplètes. Pendant ce temps, l'impression 3D excelle dans la construction de petites fonctionnalités, suivie d'un travail de réparation après l'impression pour supprimer les structures de support nécessaires pour démarrer la construction.

Les deux processus nécessitent des conceptions avec des épaisseurs de paroi uniformes et des rayons. Les pièces avec ces qualités de conception refroidiront plus de manière cohérente avec moins de retrait, ont une précision dimensionnelle plus élevée et ont des propriétés mécaniques améliorées. L'épaisseur de paroi constante entraîne également une utilisation plus efficace des matériaux, ce qui peut entraîner des économies de coûts.

Précision

La capacité de Metal 3D Printing à autoriser les petites fonctionnalités en fait un meilleur choix pour la conception détaillée des pièces. La coulée peut produire des pièces avec de petites tolérances et une belle finition de surface. Cependant, les pièces coulées avec des assemblées complexes doivent souvent être fabriquées en morceaux et brasées ensemble. Cette étape supplémentaire ouvre la porte à d'éventuelles inexactitudes et incohérences du processus d'adhésion. Ces pièces sont également soumises à un rétrécissement car elles refroidissent, ajoutant à l'imprécision. La précision de la coulée est également affectée par le matériau lui-même et la température du matériau versée dans le moule.

L'utilisation d'un fabricant d'additif numérique vous donne le bonus d'obtenir des commentaires de conception pour la fabrication (DFM) sur votre modèle CAO au moment de la soumission. Le processus automatisé fournit des commentaires instantanés de votre part et offre une «première passe» pour déterminer si la pièce est possible pour l'impression 3D métal. Cela vous rappelle également que juste parce que quelque chose peut être imprimé en 3D en métal, cela ne signifie pas que vous devriez.

Taille de pièce

Bien que nos plus grandes imprimantes métalliques puissent fabriquer des pièces aussi grandes que 31,5 po x 15,7 po x 19,7 po (400 mm x 800 mm x 500 mm), la coulée pourrait être une option plus viable pour les pièces plus grandes. Cela dit, de nouvelles imprimantes et des technologies d'impression métallique émergent chaque année qui repoussent les limites de cette limitation.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER