De la CAO à la CNC : un guide complet pour transformer les conceptions numériques en pièces usinées

Aug 21, 2025

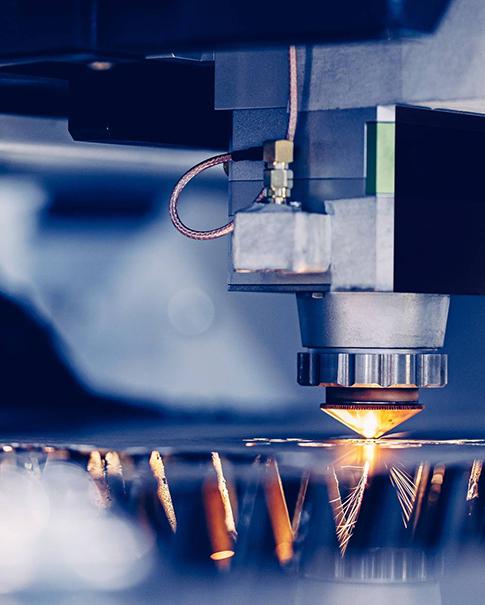

Le passage d'un concept imaginé par un ingénieur à une pièce physique entre vos mains est un exploit fascinant de la fabrication moderne. Au cœur de ce processus se trouve une transition cruciale : la conversion d'un modèle CAO numérique en instructions compréhensibles et exécutables par une machine CNC. Ce passage fluide de la conception à la réalité est à l'origine de la précision et de la complexité des composants usinés modernes. Cet article détaille les étapes essentielles, les logiciels et les considérations impliqués dans la transformation d'un fichier CAO en une pièce usinée CNC finie.Le fil numérique : de la conception CAO à la programmation FAO jusqu'à la pièce physique via l'usinage CNC. Étape 1 : La fondation – Création du modèle CAO Tout commence par la conception assistée par ordinateur (CAO). Des logiciels comme SolidWorks, Autodesk Fusion 360, AutoCAD, Siemens NX ou Creo Parametric permettent de créer un modèle 2D ou 3D détaillé de la pièce. · Qu'est-ce que c'est : Un plan numérique contenant toutes les données géométriques (dimensions, tolérances, filetages et caractéristiques) de la pièce souhaitée.· Résultat principal : La conception finale est exportée dans un format de fichier neutre, lisible par divers autres logiciels. Le format le plus courant pour cette transition est STEP (.step ou .stp) ou IGES (.iges), car ils préservent les informations géométriques solides. Des fichiers au format natif (par exemple, .SLDPRT pour SolidWorks) sont également utilisés si l'on conserve le même écosystème logiciel. La conception pour la fabricabilité (DFM) est cruciale à ce stade. Le concepteur doit tenir compte des capacités et des limites de l'usinage CNC : · Accès aux outils : un outil de coupe peut-il atteindre physiquement toutes les fonctions ?· Angles internes tranchants : la plupart des outils de coupe sont cylindriques, ce qui rend impossible l'obtention d'angles internes tranchants parfaits ; un rayon est toujours nécessaire.· Épaisseur de paroi : les parois très fines peuvent être difficiles à usiner sans vibration ni rupture.· Sélection des matériaux : Le choix du matériau (aluminium, acier, plastique, etc.) aura un impact direct sur les stratégies d'usinage, la sélection des outils et le coût. Étape 2 : Le pont – Traduction avec un logiciel de FAO Le modèle CAO définit le quoi : la forme finale. Le logiciel de fabrication assistée par ordinateur (FAO) définit le comment : le processus d'usinage. Définition : Un logiciel de FAO (souvent un module d'un logiciel de CAO comme Fusion 360 ou un programme autonome comme Mastercam) importe le modèle CAO. Le programmeur l'utilise ensuite pour créer un parcours d'outil, c'est-à-dire un ensemble d'instructions qui détermine le déplacement de l'outil sur la pièce.· Activités clés en CAM : 1. Orientation de configuration : définition de la manière dont la matière première (stock) sera maintenue dans l'étau ou le dispositif de la machine et quel côté sera usiné en premier. 2. Sélection des outils : Choisir les outils de coupe appropriés (fraises, forets, tarauds, etc.) à partir d'une bibliothèque numérique, en spécifiant leur diamètre, leur longueur et leur matériau. 3. Définition des parcours d'outils : création de séquences d'opérations telles que : · Ébauche : Enlèvement rapide de grandes quantités de matière. · Finition : Réalisation de passes finales pour obtenir la finition de surface requise et des tolérances serrées. · Perçage : Création de trous. · Contouring : Profilage de la forme extérieure de la pièce. 4. Définition des paramètres : saisie de valeurs critiques telles que la vitesse de la broche (tr/min), la vitesse d'avance (la vitesse à laquelle l'outil se déplace) et la profondeur de coupe.Le logiciel FAO génère des parcours d'outils visuels qui montrent l'itinéraire précis que l'outil de coupe empruntera pour créer la pièce. Étape 3 : Le langage de la machine – Post-traitement en G-code Les parcours d'outils générés en FAO ne sont pas encore prêts pour la machine. Ils sont génériques. Un post-processeur fait office de traducteur. · Qu'est-ce que c'est : Un post-processeur est un plugin logiciel (souvent spécifique à la marque et au modèle de la machine CNC) qui convertit les données de parcours d'outil génériques en un fichier de code G spécifique.Qu'est-ce que le G-code ? Le G-code est un langage de programmation standardisé (utilisant des commandes comme G01 pour le déplacement linéaire et M03 pour démarrer la broche) qui contrôle toutes les actions d'une machine CNC : mouvement, vitesse, avance, arrosage et changement d'outils.· Pourquoi est-ce nécessaire : Les différents contrôleurs CNC (par exemple, Fanuc, Haas, Heidenhain) présentent de légères variations dans leur dialecte G-code. Le post-processeur garantit que le fichier de sortie est parfaitement adapté à la machine cible, évitant ainsi les plantages et les erreurs. Le résultat final de cette étape est un fichier .NC ou .TXT contenant le programme G-code. Étape 4 : Exécution - Exécution du programme sur la machine CNC Le programme G-code étant prêt, l'opérateur prend le relais. 1. Configuration : La matière première est solidement fixée au bâti de la machine. Les outils appropriés sont chargés dans le changeur d'outils ou le carrousel de la machine. Chaque outil est soigneusement mesuré afin de définir sa longueur et son diamètre de décalage dans le contrôleur de la machine.2. Réglage du zéro de travail : L'usiniste définit le « point zéro » (origine) du programme sur la pièce, indiquant à la machine où se trouve la pièce dans son système de coordonnées.3. Vérification : avant d'exécuter le programme sur le matériau réel, un essai à sec ou une simulation est souvent effectué pour vérifier d'éventuelles erreurs ou collisions potentielles.4. Usinage : Le programme G-code est chargé dans le contrôleur de la machine. On appuie sur le bouton de démarrage et la machine exécute les instructions de manière autonome, en coupant la matière jusqu'à la fin de la pièce. Conclusion : un fil numérique simplifié Le passage de la CAO à la CNC est un exemple frappant de fabrication numérique intégrée. En maîtrisant chaque étape – de la DFM en CAO à la génération de parcours d'outils en FAO, en passant par le post-traitement pour le code G et enfin l'exécution précise de la machine –, ingénieurs et machinistes peuvent collaborer pour produire des pièces de haute qualité avec efficacité et précision. Ce fil conducteur numérique accélère non seulement le prototypage et la production, mais libère également le potentiel de création de géométries incroyablement complexes, impossibles à réaliser manuellement. Avertissement : Les images utilisées dans cet article sont présentées à titre illustratif et servent d'espaces réservés. Dans une publication réelle, des images haute résolution originales ou sous licence, ainsi que des captures d'écran de logiciels spécifiques, seraient utilisées.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER