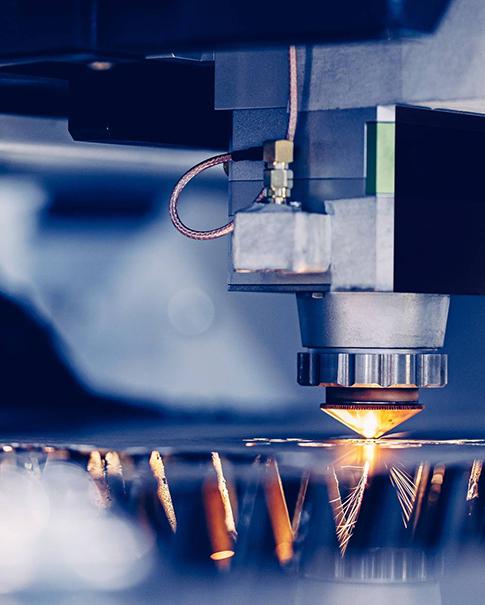

Dans le monde de Usinage et tournage CNCL'outil de coupe est l'épée du chevalier. Choisir le bon matériau est crucial pour optimiser l'efficacité de la production, réduire les coûts et améliorer la qualité des pièces. Un outil inadapté peut engendrer des problèmes fréquents tels que l'écaillage, un mauvais état de surface et une faible productivité.

Ce guide vous présentera les principaux matériaux d'outils de coupe et fournira un cadre clair pour vous aider à faire le meilleur choix en fonction de la tâche de traitement.

Pourquoi le matériau des outils de coupe est-il si important ?

Le processus de découpe génère une chaleur et une pression extrêmement élevées. Le matériau de l'outil doit résister :

· Résistance à l'usure : évite l'usure par les éclats et maintient le tranchant.

· Dureté : Elle doit être plus dure que le matériau traité, notamment à haute température (appelée « dureté rouge »).

· Ténacité (Durabilité) : Il peut résister aux chocs et aux forces de coupe intermittentes, évitant l'écaillage et la fracture.

· Dureté à chaud : capacité à maintenir la dureté à des températures élevées générées lors de la coupe.

Aucun matériau ne peut être parfait à tous égards. Le processus de sélection consiste à trouver le meilleur équilibre entre ces attributs pour répondre à des défis de traitement spécifiques.

Explication détaillée des principaux matériaux des outils de coupe

Voici les types de matériaux d’outils de coupe les plus couramment utilisés aujourd’hui, classés du plus général au plus spécialisé.

Acier rapide (HSS)

Qu'est-ce que c'est : Il s'agit d'un acier à outils allié de haute qualité fabriqué en ajoutant des éléments tels que le tungstène, le molybdène, le chrome et le vanadium.

· Avantages : Excellente ténacité, faible coût, capable de fabriquer des formes d'outils très complexes (telles que des forets, des tarauds, des broches) et facile à réaffûter.

· Inconvénients : Faible résistance à l'usure et dureté thermique (ramollissement à environ 600°C), et vitesse de coupe bien inférieure à celle du carbure cémenté.

· Meilleures applications : usinage à basse vitesse, coupe intermittente, outils à géométries complexes, traitement des métaux non ferreux, ateliers de réparation et production en petites séries.

2. Carbure

Description : Il est fritté par métallurgie des poudres avec des particules de carbure de tungstène (WC) et un liant cobalt (Co). Le carbure de tungstène confère la dureté, tandis que le cobalt assure la ténacité. C'est l'atout majeur de l'usinage CNC moderne.

Avantages : Excellente résistance à l'usure et dureté thermique (jusqu'à 1 000 °C), et vitesse de coupe deux à trois fois supérieure à celle du HSS. Polyvalence exceptionnelle.

· Inconvénients : Plus cassant que le HSS et plus cher.

· Meilleure application : Semi-finition et finition de la grande majorité des matériaux, de l'acier, de l'acier inoxydable à la fonte et aux superalliages. (Remarque : le carbure cémenté constitue une catégorie vaste et ses performances peuvent subir des modifications importantes en fonction du revêtement et de la composition.)

3. Carbure revêtu

De quoi s'agit-il : Un film de matériau ultra-dur très fin (quelques micromètres) est déposé sur un substrat en alliage dur par des procédés CVD (dépôt chimique en phase vapeur) ou PVD (dépôt physique en phase vapeur).

· Revêtements courants :

· Nitrure de titane (TiN) : Revêtement doré universel, améliorant la résistance à l'usure.

· Nitrure de titane (TiCN) : Plus résistant à l'usure que TiN, bleu ou gris.

Nitrure de titane et d'aluminium (TiAlN)/nitrure de chrome et d'aluminium (AlCrN) : Revêtement haut de gamme. À haute température de coupe, une couche d'alumine se forme, offrant une dureté thermique et une résistance à l'oxydation extrêmement élevées, ce qui la rend particulièrement adaptée à l'usinage à grande vitesse et à la coupe à sec.

· Avantages : Le revêtement améliore considérablement la dureté de la surface, les performances de barrière thermique et la lubrification, augmentant ainsi la durée de vie de l'outil de plusieurs fois.

· Meilleure application : Il couvre presque tous les scénarios de traitement, et le choix dépend du matériau traité. Le TiAlN est un excellent choix pour le traitement de l'acier et de la fonte.

4. Céramique

Qu'est-ce que c'est : Il est principalement divisé en deux catégories : à base d'alumine (Al2O3) (utilisée pour le traitement de la fonte à grande vitesse) et à base de nitrure de silicium (Si3N4) (utilisé pour l'usinage grossier à grande vitesse de la fonte).

· Avantages : Il présente une dureté thermique et une résistance à l'usure supérieures à celles du carbure cémenté, une bonne stabilité chimique et une vitesse de coupe extrêmement élevée.

· Inconvénients : Extrêmement fragile, faible tolérance aux chocs et aux coupes intermittentes, et ne convient pas aux matériaux visqueux tels que l'aluminium.

· Meilleure application : Finition à grande vitesse et découpe à sec de fonte et de superalliages.

5. Nitrure de bore cubique (CBN)

De quoi s'agit-il : Un matériau artificiel dont la dureté est surpassée seulement par celle du diamant. Il est généralement vendu sous forme de petites pointes en CBN soudées sur des inserts en alliage dur.

· Avantages : Dureté et stabilité thermique extrêmement élevées, ce qui le rend particulièrement adapté à l'écrouissage de l'acier et de la fonte refroidie.

· Inconvénients : Le coût est extrêmement élevé et la résistance est moyenne.

· Meilleure application : Finition des aciers trempés d'une dureté supérieure à 45 HRC (acier pour matrices, engrenages, etc.). C'est le premier choix pour le tournage. processus de "broyage".

6. Diamant polycristallin (PCD

De quoi s'agit-il : Il est fabriqué en frittant des particules de diamant artificiel à haute température et haute pression, et est généralement également soudé sur un substrat en alliage dur.

· Avantages : Le matériau de coupe le plus dur et le plus résistant à l’usure disponible aujourd’hui.

· Inconvénients : Il est extrêmement coûteux, très cassant et peut subir des réactions chimiques avec des matériaux à base de fer (acier, fonte) (le carbone diffusera à 800°C), il ne peut donc pas être utilisé pour le traitement des métaux ferreux.

· Meilleure application : traitement à grande vitesse et haute précision des métaux non ferreux et des matériaux abrasifs (abrasifs), tels que les alliages silicium-aluminium, les matériaux composites, les fibres de carbone, les plastiques, le cuivre et les alliages d'aluminium à haute teneur en silicium.

Comment choisir : organigramme de décision et facteurs clés

Lors du choix des matériaux d'outils pour votre application, veuillez penser à l'ordre suivant :

1. Matériau de la pièce à usiner (matériau de la pièce) - c'est le facteur principal !

Aluminium, cuivre, matériaux composites, etc. : le PCD est le meilleur choix pour une vitesse élevée, une qualité élevée et une longue durée de vie. Le carbure cémenté non revêtu est une option économique.

Acier au carbone, acier allié, acier inoxydable : le carbure cémenté revêtu (TiAlN/AlCrN) est un choix universel. Pour les outils de coupe à faible vitesse ou complexes, le HSS conserve sa place. Pour l'acier trempé et durci (> 45 HRC), le CBN est privilégié.

Fonte : L'alliage dur revêtu est très efficace. Pour l'usinage à grande vitesse, la céramique est un choix idéal.

· Alliages haute température (tels que l'Inconel et le titane) : Des nuances d'alliages durs spéciaux avec revêtements résistants (tels que l'AlCrN) sont requises. Les céramiques et le CBN peuvent également être utilisés.

· Non métallique (plastique, bois, etc.) : Un alliage dur non revêtu ou un acier rapide sont généralement suffisants. Pour les plastiques renforcés à forte abrasivité, le PCD offre la durée de vie la plus longue.

2. Type d'opération de traitement

· Usinage d'ébauche vs. usinage de finition : l'usinage d'ébauche nécessite de la ténacité (choisissez une nuance d'alliage dur avec une meilleure ténacité), tandis que l'usinage de finition privilégie la résistance à l'usure et la dureté (choisissez une nuance plus dure ou CBN/PCD).

Coupe continue vs. coupe intermittente : Le fraisage est généralement intermittent et requiert une ténacité élevée (alliage dur ou acier rapide). Le tournage du cercle extérieur est généralement continu et peut utiliser des matériaux plus durs et plus cassants (comme la céramique).

3. Machines-outils et configuration

Les machines-outils anciennes ou les réglages avec une rigidité insuffisante sont sujets aux vibrations et nécessitent des outils avec une meilleure ténacité (comme le carbure cémenté résistant ou le HSS).

Moderne, à haute vitesse et à haute rigidité machines-outils CNC peut exploiter pleinement les performances des céramiques et des carbures cémentés revêtus.

4. Considérations relatives aux coûts

· Coût initial vs. coût unitaire : Bien que les lames CBN et PCD soient très chères, en production de masse, en raison de leur durée de vie extrêmement longue et de leur efficacité de traitement extrêmement élevée, elles peuvent réduire considérablement le coût de traitement de chaque pièce.

Prototypage en petites séries : le carbure cémenté revêtu offre le meilleur rapport qualité-prix et polyvalence. L'acier rapide reste une solution économique pour les formes extrêmement complexes ou les très petites quantités de travail.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER