Demandez à n'importe quel contremaître d'atelier de métallurgie et il vous dira que la découpe est le point de départ des problèmes si votre configuration n'est pas réglée. Les marques de brûlure, les tôles déformées, les bords rugueux et les dimensions inadaptées ne font pas que gâcher la pièce, ils font boule de neige et entraînent des retards, des reprises et des pertes de ferraille.

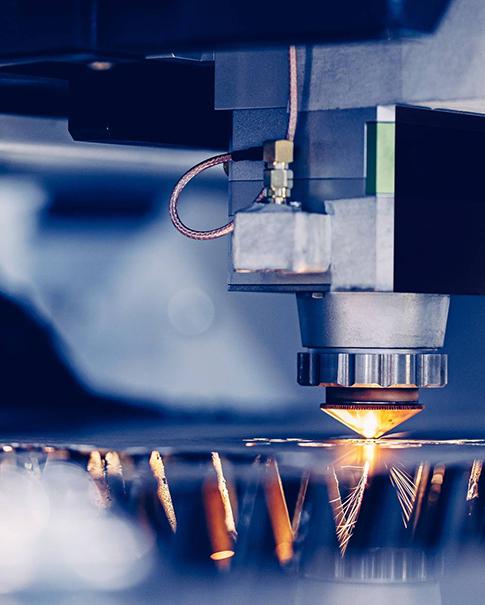

Que vous utilisiez un appareil de grande puissance découpe de tôle machine, un système CNC pour la découpe de métal ou de précision découpe laser, un petit paramètre erroné peut faire la différence entre une coupe nette et une feuille ruinée.

Dans ce guide, nous allons décomposer 9 des problèmes de découpe de tôle les plus courants, pourquoi ils se produisent et, surtout, comment les résoudre.

Éliminons les conjectures et commençons à résoudre les problèmes.

1. Formation de bavures sur les bords coupés

Le problème:

Les bords qui devraient être propres et tranchants finissent par être irréguliers ou recouverts de bavures, en particulier lors des opérations de découpe laser ou plasma.

Causes probables :

● Buse ou lentille usée

● Vitesse de coupe trop élevée

● Désalignement du faisceau

● Distance de mise au point incorrecte

Solution:

● Recalibrez votre machine de découpe laser ou votre trajectoire d'outil CNC.

● Vérifiez l’état de la lentille et de la buse.

● Ralentissez la vitesse d’avance ou ajustez les paramètres du gaz d’assistance.

● Utilisez des outils d’ébavurage ou des gobelets pour le post-traitement, mais mieux encore, résolvez le problème à la racine.

Les bavures sont l'un des problèmes de découpe laser les plus frustrants mais les plus courants, surtout si votre machine de découpe de tôle n'est pas correctement réglée.

2. Dimensions inexactes / Coupes hors tolérances

Le problème:

Les trous sont légèrement décalés, ou la longueur de la feuille est inférieure de 0,3 mm à ce qu'elle devrait être. Cela ne semble pas grand-chose, jusqu'à ce que les pièces ne s'emboîtent plus.

Causes probables :

● Mauvais montage

● Jeu de la machine

● Distorsion thermique (en particulier dans le laser/plasma)

● Les paramètres CAM ne compensent pas le trait de scie

Solution:

● Utilisez des pinces, des gabarits ou des tables à vide appropriés pour maintenir les feuilles minces à plat.

● Compensez la largeur de la saignée dans votre logiciel de CAO/FAO.

● Ralentissez la vitesse de coupe sur les métaux sensibles à la chaleur.

Erreurs dimensionnelles dans le métal découpe CNC proviennent souvent d'une dilatation thermique, d'un mauvais serrage ou d'une compensation de trait de scie négligée dans votre fichier CAM.

Si vous avez affaire à des tolérances serrées ou à des alliages exotiques, Keso Services CNC sont calibrés pour des applications exigeant une précision optimale. Aucun essai ni erreur n'est nécessaire, juste des résultats impeccables. Obtenez un devis gratuit dès aujourd'hui !

3. Marques de brûlure ou décoloration

Le problème:

Au lieu d'une coupe argentée lisse, votre feuille semble brûlée, en particulier autour des coins ou d'une géométrie serrée.

Causes probables :

● Chaleur excessive due à des réglages laser trop puissants

● Utilisation d'un gaz d'assistance à l'oxygène (oxyde la surface)

● Matériau sale ou de mauvaise qualité

Solution:

● Utilisez de l’azote ou de l’argon pour aider le gaz à éviter les bords oxydés.

● Réduisez la puissance du laser ou utilisez plusieurs passes à faible impulsion.

● Si l’esthétique est importante, effectuez des coupes d’essai avant d’exécuter le travail complet.

De nombreux problèmes et solutions de découpe laser se concentrent sur l'aide au choix du gaz et au contrôle du faisceau. De petits ajustements ici peuvent empêcher complètement les dommages de surface.

4. Accumulation de crasse sous le drap

Le problème:

Le matériau fondu adhère à la face inférieure, ce qui rend le nettoyage plus difficile et interfère avec l'ajustement.

Causes probables :

● Pression du gaz d'assistance trop faible

● La hauteur ou la mise au point de la buse est incorrecte

● Matériau trop épais pour les paramètres actuels

Solution:

● Réglez la distance de séparation de la tête de coupe.

● Le boost aide à réguler la pression du gaz.

● Utilisez des supports de coupe surélevés (lattes ou grilles) pour laisser tomber les scories proprement.

5. Déformation ou gauchissement du matériau

Le problème:

Votre drap plat se recourbe comme une chips de pomme de terre, surtout en aluminium fin ou en acier inoxydable.

Causes probables :

● Accumulation de chaleur lors de la découpe laser/plasma

● Soutien insuffisant

● Matériau de faible épaisseur et rayons d'angle serrés

Solution:

● Utiliser la découpe laser pulsée pour minimiser l’apport de chaleur.

● Passez à la découpe au jet d'eau pour des coupes de bords sans chaleur.

● Appliquer des plaques de support sacrificielles pour le support.

Une façon de réduire la déformation liée à la chaleur consiste à passer des systèmes thermiques à des alternatives non thermiques, en particulier si votre machine CNC pour la découpe de métal ne prend pas en charge la compatibilité avec le jet d'eau ou le laser à fibre.

Vous souhaitez découvrir quelle méthode offre la meilleure qualité de coupe ? Consultez notre analyse comparative entre la découpe laser et la découpe plasma. Tôle.

6. Usure de l'outil ou courte durée de vie de l'outil

Le problème:

Les poinçons CNC, les fraises ou les buses plasma s'usent après seulement quelques passages.

Causes probables :

● Utiliser des outils non adaptés au matériau

● Mauvaise vitesse de coupe/vitesse d'avance

● Pas de refroidissement ni de lubrification

Solution:

● Passez à des outils en carbure ou revêtus si vous coupez de l'acier inoxydable ou de l'acier.

● Utilisez un liquide de refroidissement ou un jet d’air approprié.

● Tenez un journal de l’utilisation des outils et remplacez-les de manière préventive et non réactive.

7. Mauvaise finition de la surface de coupe

Le problème:

Bords rugueux, stries visibles ou lignes de coupe incohérentes, même si les dimensions sont techniquement correctes.

Causes probables :

● Optique sale (pour les lasers)

● Mauvaise vitesse d'avance

● Vibrations mécaniques dans le portique

Solution:

● Nettoyez la lentille, les miroirs et le collimateur de votre machine de découpe laser.

● Utilisez des amortisseurs ou des tables lestées pour minimiser les vibrations.

● Ajustez les paramètres de coupe spécifiquement en fonction de l'épaisseur de votre matériau.

L'optimisation des paramètres de découpe CNC de vos métaux, tels que la netteté de l'outil, la vitesse d'avance et le support du matériau, affecte directement la qualité de finition.

8. Incohérences de largeur de trait de scie

Le problème :

Les coupes qui devraient s'emboîter ne le font pas, même lorsque vos fichiers CAO indiquent qu'elles devraient l'être.

Causes probables :

● Désalignement du faisceau ou de l'outil

● Pointe de coupe usée

● Variation de l'épaisseur du matériau ou du revêtement

Solution:

● Recalibrez régulièrement votre machine.

● Définissez des valeurs de saignée spécifiques par matériau et épaisseur à l'intérieur de votre outil FAO.

● Pour des ajustements précis, réalisez toujours un prototype de vos premières coupes avant la production en série.

9. Arrêt inattendu de la machine en cours de coupe

Le problème :

Vous êtes à mi-chemin d'un panneau, et la machine s'arrête : panne d'alimentation, bug logiciel, casse d'outil. La pièce est fichue.

Causes probables :

● Broche surchargée

● Erreur de parcours d'outil

● Crash du logiciel ou mauvaise maintenance

Solution:

● Utilisez la simulation de parcours d'outil pour vérifier les mouvements risqués avant de courir.

● Entretenez vos disques, systèmes de refroidissement et micrologiciels.

● Investissez dans un logiciel de maintenance prédictive si vous traitez des volumes élevés.

Tableau récapitulatif rapide

| Problème | Correction de clé |

| bavures | Calibrer la tête de coupe, vitesse lente |

| Hors tolérance | Serrer mieux, compenser la saignée |

| Marques de brûlure | Changer le gaz d'assistance, réduire la puissance |

| Scories | Soulever la pièce, optimiser le flux de gaz |

| Gauchissement | Utiliser le mode pulsé ou le jet d'eau |

| Usure des outils | Adapter les outils au matériau, ajouter du liquide de refroidissement |

| Mauvaise finition | Optique propre, réduction des vibrations |

| Problèmes de saignée | Recalibrer, ajuster les paramètres CAM |

| Temps d'arrêt | Simuler les parcours d'outils, entretenir la machine |

Commencez à obtenir des coupes nettes

Si vous en avez assez de réexécuter des tâches ou de gaspiller des feuilles en essais et erreurs, il est peut-être temps de sous-traiter à une équipe qui a déjà optimisé chaque paramètre.

Chez Keso, nous utilisons des systèmes d'usinage CNC pour métaux, réglés avec précision pour l'aluminium, l'acier inoxydable, l'acier au carbone et bien plus encore. Sans bavures ni déformations. Des pièces propres, prêtes à l'emploi.

Obtenez dès maintenant un devis gratuit pour la découpe de métal CNC.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER