Il existe de nombreuses raisons pour la déformation de pièces d'usinage en aluminium, qui sont liés au matériau, à la forme de la pièce et aux conditions de production. Dans service d'usinage CNC Il y a principalement plusieurs aspects: la déformation causée par la contrainte interne du blanc, la déformation causée par la force de coupe et la chaleur de coupe et la déformation causée par la force de serrage.

- Mesures de processus pour réduire la déformation des pièces usinées en aluminium

1. Réduire le stress interne du blanc

Le vieillissement naturel ou artificiel et le traitement des vibrations peuvent éliminer partiellement la contrainte interne du blanc. Le prétraitement est également une méthode de processus efficace. Pour les plus grands blancs, en raison de la grande marge, la déformation après le traitement est également importante. Si la partie excessive du blanc est traitée à l'avance et que la marge de chaque partie est réduite, non seulement la déformation de traitement dans le processus ultérieur peut être réduite, mais également une partie du stress interne peut être libérée après une période de temps.

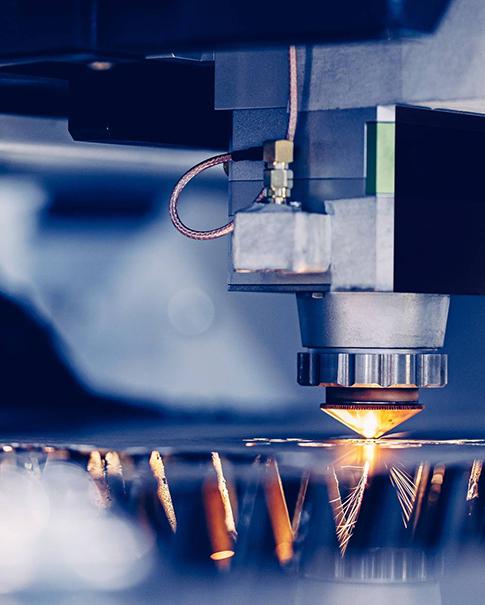

2. Améliorer la capacité de coupe de l'outil

Le matériau et les paramètres géométriques de l'outil ont une influence importante sur la force de coupe et la chaleur de coupe. La sélection correcte de l'outil est très importante pour réduire la déformation des pièces.

(1) Choisissez raisonnablement les paramètres de géométrie de l'outil.

① Angle de râteau: sous la condition de maintenir la résistance du bord de coupe, l'angle de râteau doit être sélectionné de manière appropriée pour être plus grand. D'une part, il peut broyer un bord pointu et d'autre part, il peut réduire plus facilement la déformation de coupe, l'élimination des puces, réduisant ainsi la force de coupe et la température de coupe. N'utilisez jamais d'outils d'angle de râteau négatifs.

②GEUR CLEAR: La taille de l'angle de relief a un effet direct sur l'usure de la surface du flanc et la qualité de la surface usinée. L'épaisseur de coupe est une condition importante pour sélectionner l'angle de relief. Pendant le broyage rugueux, en raison du grand taux d'alimentation, de la charge de coupe lourde et de la grande production de chaleur, l'outil nécessite de bonnes conditions de dissipation thermique. Par conséquent, l'angle de dégagement doit être sélectionné plus petit. Lors de la finition du broyage, un bord pointu est nécessaire pour réduire le frottement entre la face du flanc et la surface usinée et réduire la déformation élastique. Par conséquent, l'angle de relief doit être sélectionné plus grand.

Angle d'hélice: Afin de rendre le broyage lisse et de réduire la force de fraisage, l'angle d'hélice doit être sélectionné aussi grand que possible.

④ Angle de saisie: réduire de manière appropriée l'angle d'entrée peut améliorer les conditions de dissipation de chaleur et réduire la température moyenne de la zone de traitement.

(2) Améliorer la structure de l'outil.

① réduisez le nombre de dents de la coupe-frais et augmentez l'espace de la puce. En raison de la grande plasticité du matériau en aluminium, la grande déformation de coupe pendant le traitement nécessite un grand espace de puce, de sorte que le rayon inférieur de la poche de la puce doit être plus grand et le nombre de dents de frappeur de fraisage doit être plus petit.

② broyage final des dents. La valeur de rugosité de la tranche de la dent doit être inférieure à RA = 0,4UM. Avant d'utiliser un nouveau couteau, vous devez légèrement moudre l'avant et l'arrière des dents avec une pierre d'huile fine pour éliminer les terrains restants et les légers dentelées lors de l'affûtage des dents. De cette façon, non seulement la chaleur de coupe peut être réduite, mais aussi la déformation de coupe est relativement faible.

Contrôlez-vous instable de la norme d'usure de l'outil. Une fois l'outil porté, la valeur de rugosité de surface de la pièce augmente, la température de coupe augmente et la déformation de la pièce augmente. Par conséquent, en plus de la sélection des matériaux d'outils avec une bonne résistance à l'usure, la norme d'usure des outils ne doit pas être supérieure à 0,2 mm, sinon il est facile de produire un bord construit. Lors de la coupe, la température de la pièce ne doit généralement pas dépasser 100 ° C pour empêcher la déformation.

3. Améliorer la méthode de serrage de la pièce

Pour Phibiers en aluminium à parois minces Avec une mauvaise rigidité, les méthodes de serrage suivantes peuvent être utilisées pour réduire la déformation:

(1) pour Pièces de bague à parois minces, si un mandrin à trois mâchoires égocentriques ou un mandrin à ressort est utilisé pour serrer la direction radiale, une fois qu'il est libéré après le traitement, la pièce de travail se déformera inévitablement. À l'heure actuelle, la méthode de pression sur la face d'extrémité axiale avec une meilleure rigidité doit être utilisée. Pour localiser le trou intérieur de la pièce, faites un filme auto-fabriqué à travers le mandrin, mangez-le dans le trou intérieur de la pièce, appuyez sur la face d'extrémité avec une plaque de couverture dessus et reculez-la avec un écrou. La déformation de serrage peut être évitée lorsque le cercle extérieur est traité, obtenant ainsi une précision de traitement satisfaisante.

(2) lors du traitement des parois minces et Poix de plaques minces, il est préférable de choisir un mandrin sous vide pour obtenir une force de serrage uniformément distribuée, puis de le traiter avec une plus petite quantité de coupe, ce qui peut bien empêcher la pièce de déformation.

(3) Utilisez la méthode d'emballage. Afin d'augmenter la rigidité du processus des pièces à parois minces, le milieu peut être rempli à l'intérieur de la pièce pour réduire la déformation de la pièce pendant le serrage et la coupe. Par exemple, versez une fonte d'urée contenant de 3% à 6% de nitrate de potassium dans la pièce et après traitement, immergez la pièce dans l'eau ou l'alcool pour dissoudre le remplissage et le verser.

4. Arrangement raisonnable des procédures

Pendant la coupe à grande vitesse, en raison de la grande allocation d'usinage et de la découpe intermittente, le processus de fraisage produit souvent des vibrations, ce qui affecte la précision d'usinage et la rugosité de surface. Par conséquent, le processus de coupe à grande vitesse CNC peut généralement être divisé en: usinage rugueux-sémi-finish usinage-finage d'usinage de coin et autres processus. Pour les pièces avec des exigences de haute précision, il est parfois nécessaire d'effectuer des semi-finissements secondaires puis de finir. Après l'usinage rugueux, les pièces peuvent être refroidies naturellement pour éliminer les contraintes internes causées par l'usinage rugueux et réduire la déformation. La marge gauche après l'usinage rugueux doit être supérieure à la quantité de déformation, généralement de 1 à 2 mm. Pendant la finition, la surface de finition de la pièce doit maintenir une allocation d'usinage uniforme, généralement 0,2-0,5 mm est appropriée, de sorte que l'outil est dans un état stable pendant le processus d'usinage, qui peut considérablement réduire la déformation de coupe, obtenir une bonne qualité d'usinage de surface et assurer la précision du produit.

INSCRIVEZ-VOUS À NOTRE NEWSLETTER

INSCRIVEZ-VOUS À NOTRE NEWSLETTER